Satelliten aus dem 3D-Drucker – eine Vision wird Realität

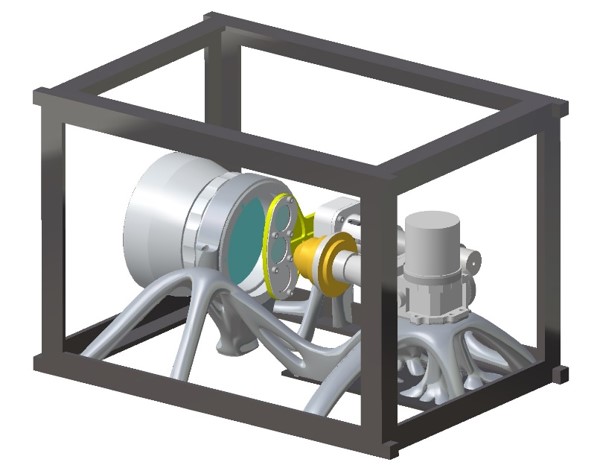

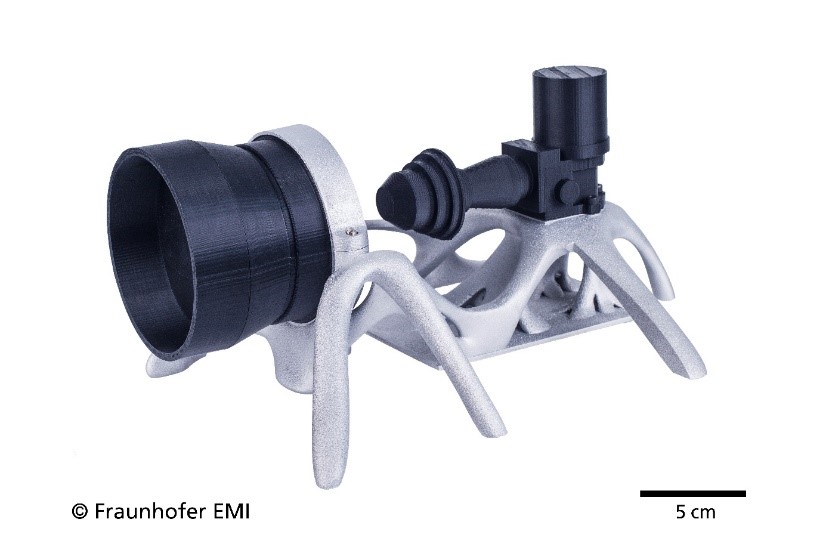

Durch den Einsatz additiver Fertigungsverfahren – besser bekannt als 3D-Druck – entstehen völlig neue Designmöglichkeiten in der Entwicklung von Satellitenbauteilen. Für den am Fraunhofer EMI gebauten Nanosatelliten ERNST wurde eine optische Bank, welche als Halterung für verschiedene Komponenten, wie Infrarotkamera und Optik, dient, im metallischen 3D-Druck gefertigt. Das Design des 3D-Bauteils entstand dabei unter Einsatz intelligenter Optimierungsalgorithmen. Durch die Vorgabe der Belastungsszenarien ist der Algorithmus in der Lage, eine optimierte bionische anmutende Struktur zu errechnen.

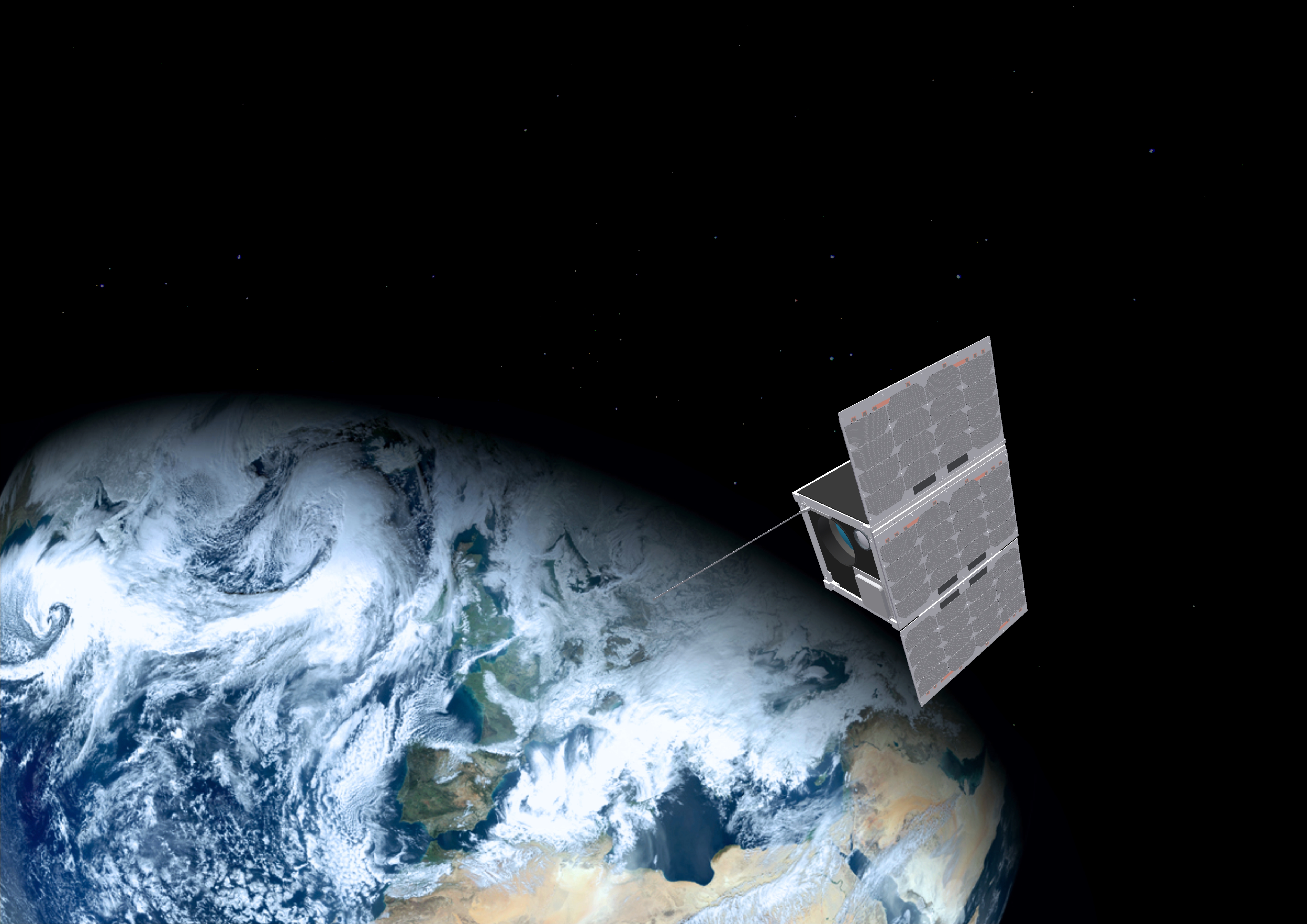

Wie unverzichtbar Satelliten für unser tägliches Leben geworden sind, merken wir täglich. Angefangen von Erdbeobachtungsanwendungen zur Vorhersage des Wetters über Navigation bis hin zu Kommunikationsanwendungen ist der Einsatz von Satelliten nicht mehr wegzudenken. Gerade auch im Kontext der Industrie 4.0 sind innovative, satellitengestützte Anwendungen von großem Interesse. Um Entwicklungen und Anwendungen in der Satellitentechnik noch schneller als bisher voranzubringen, stellt der Einsatz von sogenannten Kleinsatelliten ein enormes Potenzial dar. Von besonderem Interesse sind dabei Nano- und Mikrosatelliten mit Massen zwischen 10 Kilogramm und 100 Kilogramm. Anders als bei der Entwicklung von Standardsatelliten mit Massen ab mehreren Hundert Kilogramm, die typischerweise viele Jahre Entwicklungszeit benötigen, können Kleinsatelliten in einem Bruchteil der Zeit realisiert werden. Dies hat einen deutlich schnelleren Innovationszyklus zur Folge.

3D-Druck als Fertigungstechnologie

Die Weiterentwicklung der additiven Fertigungsverfahren vom Einsatz bei Prototypen bis hin zu einer Fertigungstechnologie für Endprodukte ermöglicht enorme Entwicklungsmöglichkeiten. So können beispielweise völlig neue Designs entstehen, die nicht mehr den Restriktionen konventioneller Fertigungsverfahren unterliegen. Zusätzlich können Montageschritte reduziert werden, indem mehrere Komponenten in nur einem Bauteil integriert werden. Da bei der additiven Fertigung nur dort Material generiert wird, wo es auch benötigt wird, entsteht als weiterer Mehrwert ein hohes Ressourceneinsparpotenzial.

ERNST als Technologietreiber

ERNST ist ein 15 Kilogramm schwerer, schuhkartongroßer Nanosatellit, der als Hauptnutzlast eine Infrarotkamera zur Erdbeobachtung trägt. ERNST steht für Experimentelle Raumfahrtanwendung basierend auf NanoSatellitenTechnologie. Bei der Entwicklung des Nanosatelliten ERNST am Fraunhofer EMI kam die sogenannte »selective laser melting«-Methode (SLM) zur additiven Fertigung der optischen Bank zum Einsatz. Mit dieser Technologie können hochkomplexe metallische Bauteilstrukturen gefertigt und dann im Satelliten verbaut werden. Das Besondere an der additiv gefertigten optischen Bank ist ihr Design. Mithilfe einer multidisziplinären Designoptimierung konnte eine Struktur gefunden werden, welche optimal auf die auftretenden mechanischen und thermischen Belastungen während des Starts und während der Betriebsphase abgestimmt ist und die zusätzlich verschiedene Funktionen in nur eine Struktur integriert. Gerade für die Raumfahrt sind additive Fertigungsverfahren somit von großer Bedeutung: Hochspezialisierte und individualisierte Leichtbauteile mit völlig neuen Formen ermöglichen die Integration zusätzlicher Funktionen auf engstem Raum.

Mit dem geplanten Start von ERNST im Jahr 2021 wird damit erstmals eine additiv gefertigte metallische Struktur auf einem Nanosatelliten dieser Größe mitfliegen.