Werkstoffdesign für optimierte Eigenschaften: Metall-Matrix-Verbundwerkstoffe

Metall-Matrix-Verbundwerkstoffe (metal matrix composite, MMC) bestehen aus einer metallischen Matrix, die einen zweiten Werkstoff zum Beispiel in Form von Fasern oder auch Partikeln enthält. Durch die Kombination der Werkstoffe können MMCs die vorteilhaften Eigenschaften der beiden Komponenten vereinen oder sogar bessere mechanische Kennwerte erreichen als die Einzelwerkstoffe allein. So kann beispielsweise ein weicher, duktiler Stahl durch einen harten, spröden Werkstoff verstärkt werden, sodass der resultierende Verbundwerkstoff sowohl eine hohe Härte als auch gute Dehnungseigenschaften aufweist.

Potenzial der Materialentwicklung in der additiven Fertigung

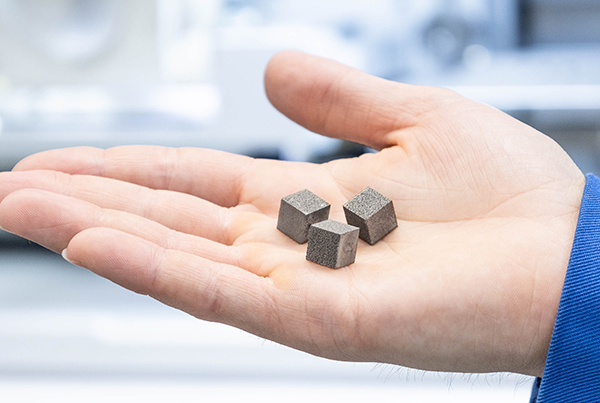

Konventionelle Herstellungsmethoden sind oft in Bezug auf Prozesskontrolle, mechanische Eigenschaften oder geometrische Komplexität beschränkt. Die Auswahl von Matrix- und Verstärkungswerkstoffen ist daher limitiert. Additive Fertigungsverfahren wie das Pulverbett-basierte Laserstrahlschmelzen (laser powder bed fusion, L-PBF) bieten hier das Potenzial, neue Verbundwerkstoffe zu designen. Durch innovative Materialkombinationen könnten bessere Eigenschaften erreicht werden, als es der Stand der Technik von konventionellen Materialien erlaubt. Neue Materialien bieten beispielsweise das Potenzial, hohe Zugfestigkeiten mit hoher Duktilität zu vereinen. Außerdem ermöglicht die additive Fertigung durch gezielte Einstellung der Prozessparameter wie Laserleistung und Belichtungsgeschwindigkeit eine Anpassung der mechanischen Eigenschaften für spezifische Anforderungen an Bauteile und Komponenten – mit der Möglichkeit sie später auch entsprechend der lokalen Anforderungen im Bauteil anzupassen.

Großes Potenzial des neuen Ansatzes zum Werkstoffdesign

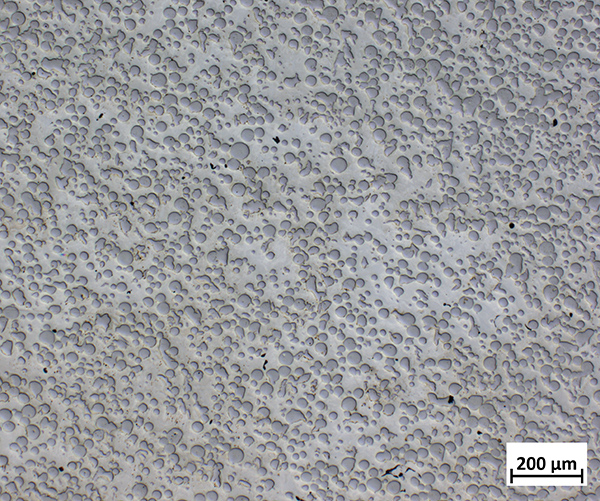

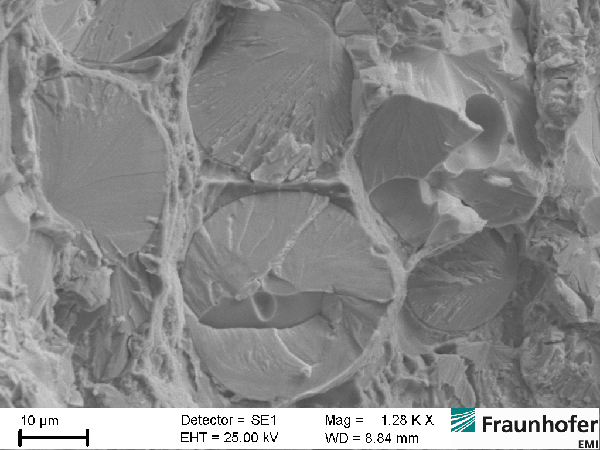

Bei ersten Versuchen am Fraunhofer EMI wurde ein MMC aus einem X3NiCoMoTi 18-9-5 Stahl (Maraging-Stahl) als Matrix- und Wolframpartikeln als Verstärkungswerkstoff additiv gefertigt. Die Analyse von Zugversuchsproben im Rasterelektronenmikroskop hat gezeigt, dass eine gute Anbindung der Verstärkungspartikel an die umschließende Matrix erreicht wurde. Die Partikel wurden nicht aus der Matrix herausgerissen, sondern wurden im Zugversuch gespalten. Dies spricht für eine hohe Energieaufnahme, was eine hohe Festigkeit des MMCs ermöglicht und somit das große Potenzial des neuen Ansatzes aufweist.

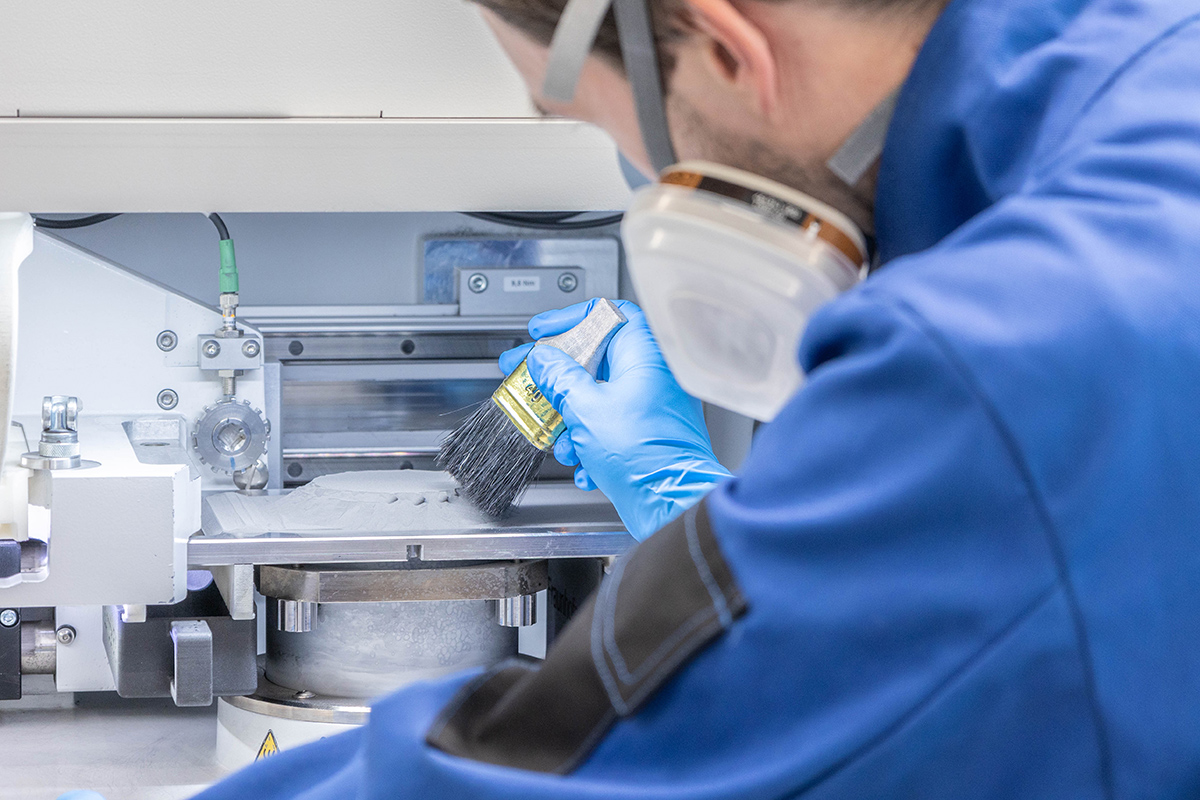

Mit den Erkenntnissen aus den Versuchen zu dieser Materialpaarung werden aktuell weitere Materialkombinationen untersucht. Dabei werden spezielle Werkstoffsysteme für Kundenanwendungen betrachtet und ein bestimmtes Eigenschaftsportfolio angestrebt. Der Fokus liegt hier unter anderem auf der gezielten Entwicklung von geeigneten Prozessparametern zur erfolgreichen Verarbeitung des Verbundwerkstoffs. Zur Bewertung der Werkstoffqualität werden insbesondere metallografische Methoden, mikroskopische und materialanalytische Techniken sowie werkstoffmechanische Charakterisierungsverfahren eingesetzt.