Nachhaltiger Einsatz von 3D-Druck für leichte und robuste Flugzeugbauteile

Der nachhaltige Einsatz von Ressourcen bei gleichbleibender oder erhöhter Sicherheit in der Luftfahrt sind Kernziele des zukünftigen ökoeffizienten, sicheren und nachhaltigen Fliegens. Leichtbau und der Einsatz von Hochleistungswerkstoffen ist hierbei ein möglicher Schlüssel, verursacht allerdings ein hohes Maß an Komplexität von Fertigungsprozessen und auch sehr hohe Kosten. Der 3D-Druck speziell von Leichtmetallen hat dagegen das Potenzial, ressourceneffizienten Leichtbau zu ermöglichen. Hierbei wird für das Bauteil nur das Material additiv generiert, welches auch wirklich für den Einsatz benötigt wird. Im Gegensatz zu anderen Technologien werden keine Formen benötigt oder überschüssiges Material beispielsweise spanend abgetragen. Hinzu kommt, dass im Vergleich zu den geometrischen Restriktionen konventioneller Fertigungsverfahrung Ingenieurinnen und Ingenieure mit dem 3D-Druck viel mehr Freiheiten in der Konstruktion besitzen und so potenziell leichtere und leistungsfähigere Systeme entwickeln können.

Designrichtlinien und Lebenszyklusanalysen für den Aluminium-3D-Druck von Gelenkhalterungen bei Flugzeugtüren

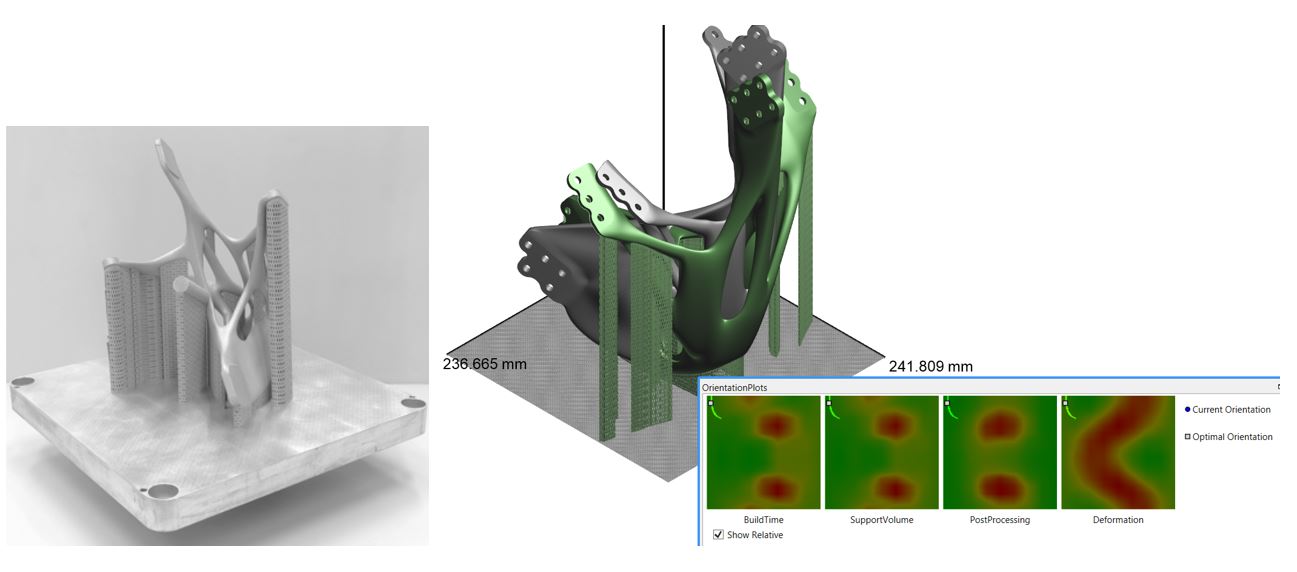

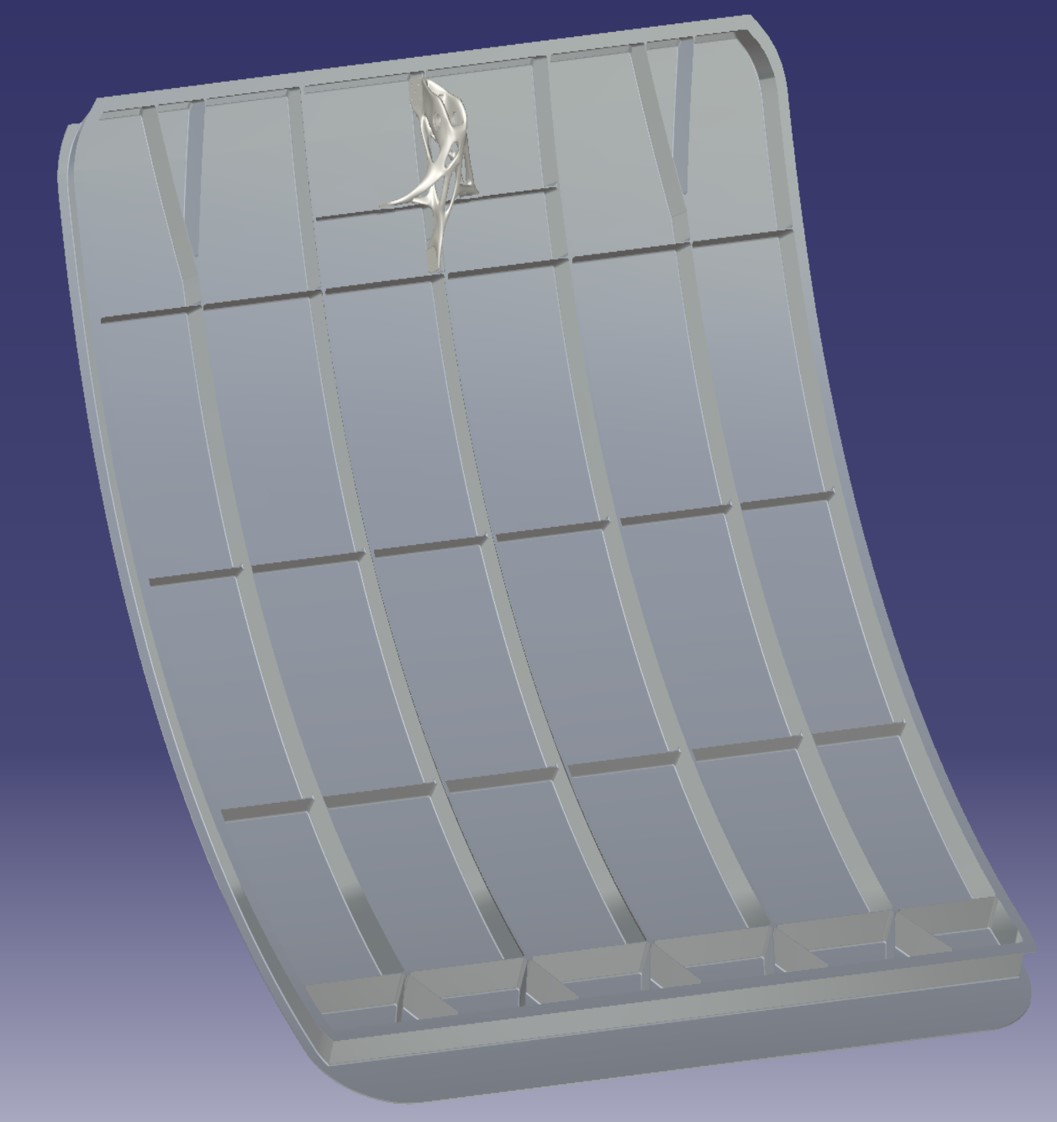

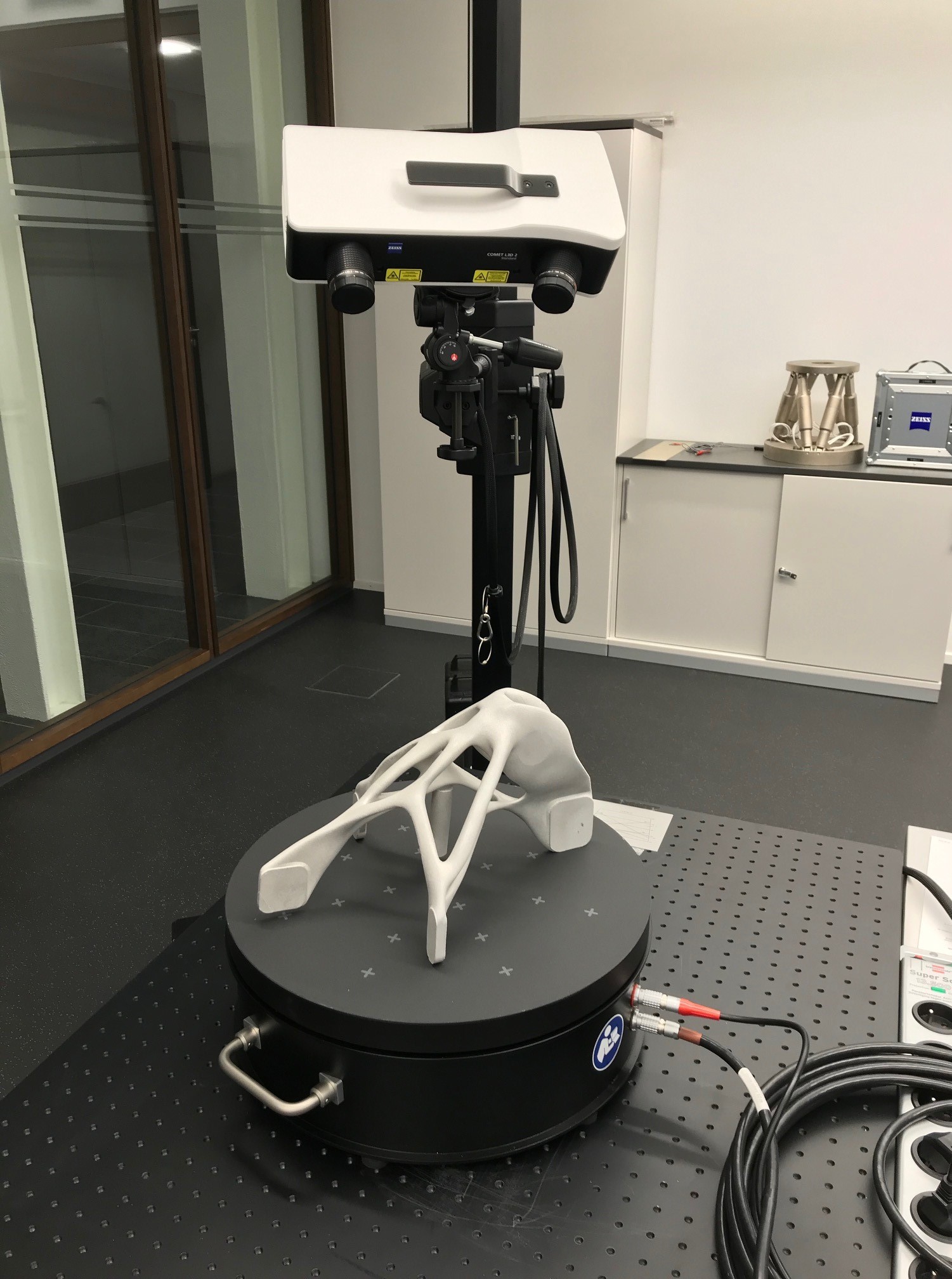

Die Forschenden am Fraunhofer EMI untersuchen zusammen mit Partnern aus der Luftfahrtindustrie, gefördert durch die Europäische Union im gemeinsamen Unternehmen Clean Sky 2 Joint Undertaking, die Einsatzmöglichkeiten für den Aluminium-3D-Druck bei Flugzeugbauteilen. Dabei erschließen sie neue Leichtbaupotenziale durch das Nutzen der geometrischen Freiheiten und ermitteln Designrichtlinien für die effiziente, maßgeblich virtuelle Produktentwicklung. Zusätzlich wird der gesamte Lebenszyklus der Flugzeugkomponenten betrachtet und beispielsweise Energie- und Materialströme während des Fertigungsprozesses gemessen und analysiert. Auf diese Weise stehen bei der Weiterentwicklung von Designrichtlinien nicht nur der Leichtbau und die mechanische Leistung der Bauteile im Vordergrund, sondern auch der nachhaltige Einsatz von Ressourcen in der Fertigung durch den 3D-Druck und im gesamten Lebenszyklus.

Automatisierte Leichtbaukonstruktion durch Nutzen von intelligenten Designmethoden

Um Ingenieurinnen und Ingenieure bei der Nutzung der neuen Designfreiheiten durch den 3D-Druck zu unterstützen, sind neue Konstruktionsmethoden notwendig. Das Fraunhofer EMI arbeitet daran, automatisierte Designmodelle auf Grundlage von Simulationen weiterzuentwickeln. Hierbei spielt die Methode der Topologieoptimierung eine entscheidende Rolle. In der Simulation wird die Lastverteilung in einem Bauteil bestimmt und dessen Geometrie optimiert. Ziel ist es, in einem durch Algorithmik automatisierten Prozess eine Designlösung mit effizienterer Lastverteilung bei geringerem Gewicht zu erreichen. Am Fraunhofer EMI arbeiten wir daran, diese Methoden für den Einsatz bei Luftbauteilen weiterzuentwickeln und vor allem die Sicherheit und Robustheit der optimierten Leichtbaulösungen sicherzustellen und zu verbessern. Zusätzlich fließen die Erkenntnisse aus der Lebenszyklusanalyse in die Simulationsmodelle ein. Denn am Ende zählt nicht nur der Leichtbau, sondern auch die Nachhaltigkeit und Sicherheit der Bauteile.

Erhöhte Robustheit und Sicherheit von optimierten 3D-Druckbauteilen

Die Designfreiheit der additiven Fertigung kann nicht nur für den Leichtbau, sondern auch für das Erreichen erhöhter Sicherheit und Robustheit genutzt werden. Am Fraunhofer EMI wird beispielsweise daran gearbeitet, topologieoptimierte Teile »fail-safe« und strukturell redundant zu konstruieren. Dies bedeutet, dass so gestaltete Bauteile bei einem Fehlverhalten oder Teilversagen gutmütig reagieren können. Beispielsweise wird bei einem Riss oder einer Schädigung des Materials die Lastverteilung so umgelenkt, dass der sichere Betrieb weiter gewährleistet ist und die betroffene Komponente rechtzeitig gewartet oder ausgetauscht werden kann. Auf diese Weise kann auf zusätzlich redundante Bauteile verzichtet werden, und es können Sicherheitsfaktoren erhöht und somit effizientere Systeme entwickelt werden.