Sensorsysteme sind Schlüsselelemente zur Erfassung von Umgebungsgrößen und werden in Industrie 4.0 für die intelligente Steuerung von Prozessen immer wichtiger. Unter rauen Betriebsbedingungen wie hohen Temperaturen, hoher mechanischer Belastung oder aggressiven Umgebungen kann jedoch keine Standardelektronik verwendet werden. Acht Fraunhofer-Institute haben daher ihre Kompetenzen in den Bereichen Sensoren, Mikroelektronik, Aufbau- und Verbindungstechnik, Umweltsimulation und Zuverlässigkeitsanalyse gebündelt, um eine Technologieplattform für Sensorsysteme zu schaffen, die unter extremen Bedingungen arbeiten.

Steigender Bedarf an intelligenten Sensorsystemen für extreme Umgebungsbedingungen

Zuverlässige Sensorsysteme werden für die intelligente Steuerung industrieller Prozesse immer wichtiger. In einem typischen Sensorsystem nehmen Sensoren Informationen aus der Umgebung auf und wandeln sie in elektrische Signale um. Eine dedizierte Signalaufbereitungsschaltung führt zum Beispiel Offsetkompensation, Verstärkung, Filterung und Analog-Digital-Wandlung aus. Die weitere Verarbeitung erfolgt häufig durch einen Mikrocontroller, welcher die nötige Rechenleistung und einen Speicher für Identifikations- und Kalibrierungsdaten bereitstellt. Standardschnittstellen wie CAN (Controller Area Network) oder RS-485 (Recommended Standard) werden üblicherweise für die Verbindung mit einem übergeordneten System verwendet, sodass sie mit Industrie-4.0-Prozessen interagieren können.

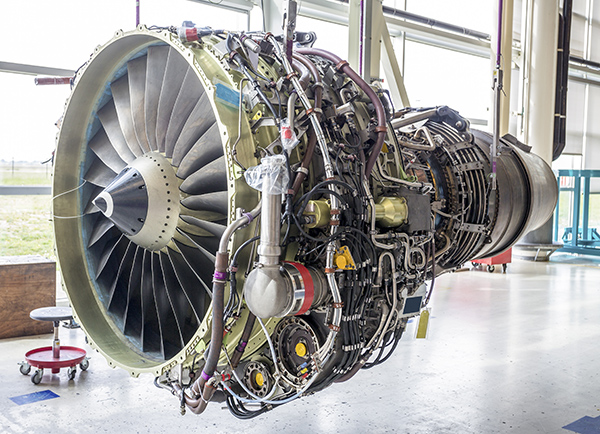

Während in vielen Alltagsgegenständen hochintegrierte Sensorsysteme bereits Stand der Technik sind, ist die Situation in einem industriellen Umfeld deutlich anders. Hier war der Einsatz solcher Sensorsysteme bisher oft nicht möglich, da die extremen Umgebungsbedingungen industrieller Prozesse wie hohe Betriebstemperaturen, starke mechanische Belastung oder eine feuchte oder chemisch aggressive Umgebung keinen zuverlässigen Betrieb empfindlicher elektronischer Bauteile ermöglichen. Aufgrund der Forderung nach Energie- und Ressourceneinsparungen sowie umweltfreundlichen Prozessen ist jedoch eine detaillierte Prozesssteuerung erforderlich, und die Überwachung wichtiger Prozessparameter unter extremen Bedingungen wird immer wichtiger. Anwendungen finden sich in verschiedenen Bereichen wie der Stahlindustrie, in Flugzeugtriebwerken und stationären Turbinen sowie bei Tiefbohrungen für Öl, Gas oder Geothermie.

Zielsetzung des Fraunhofer-Leitprojekts eHarsh

Die Realisierung solcher Sensorsysteme erfordert einen multidisziplinären Ansatz, der unter anderem das Design zuverlässiger Sensorelemente, integrierter Hochtemperaturschaltungen und geeigneter Montage- und Gehäusetechniken umfasst. Daher haben acht Fraunhofer-Institute ihre Kompetenzen gebündelt und das Fraunhofer-Leitprojekt eHarsh initiiert. Die Projektteilnehmer entwickeln in einer gemeinsamen Strategie alle erforderlichen Technologien für den Entwurf und Test robuster Sensorsysteme für raue Umgebungen. Zwei Demonstratoren sind geplant, um die erfolgreiche Implementierung der Technologieplattform zu demonstrieren: Der erste ist ein Drucksensorsystem für Luftfahrtanwendungen, zum Beispiel zum Einsatz an einem Flugtriebwerk, bestehend aus Sensorelement, Mikroelektronik und speziellem Keramikplatinen-Design für Temperaturen bis 300 Grad Celsius (an der Sensorspitze bis 500 Grad Celsius). Das zweite ist ein Sensorsystem für Geothermieanwendungen bei Temperaturen bis zu 300 Grad Celsius und Drücken bis zu 2000 Bar.

Entwicklung der eHarsh-Technologieplattform und Tests unter rauen Bedingungen

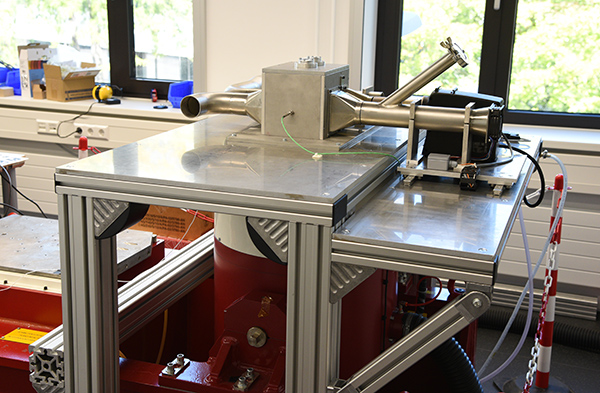

Im Rahmen des Projekts wurden verschiedene Technologien und Komponenten entwickelt, darunter hochtemperaturfähige Druck- und Temperatursensoren auf Keramikbasis, ein integrierter Chipsatz zur Signalkonditionierung und -verarbeitung mit Betriebstemperaturen von bis zu 300 Grad Celsius sowie verschiedene Montage-, Aufbau- und Verbindungstechnologien. Die Entwicklungen wurden von einer Zuverlässigkeitsanalyse sowie einem umfassenden Charakterisierungsprogramm bezüglich Robustheit begleitet. Für den Test der Komponenten und Demonstratoren unter rauen Umgebungsbedingungen hat das Fraunhofer EMI dedizierte Teststände aufgebaut, mit denen auch kombinierte Belastungen erzeugt werden können, die spezifisch auf den Anwendungsbereich der Demonstratoren zugeschnitten sind. Im weiteren Projektverlauf werden diese Demonstratoren nun fertiggestellt und unter den rauen Bedingungen der geplanten Anwendungen ausgiebig getestet.