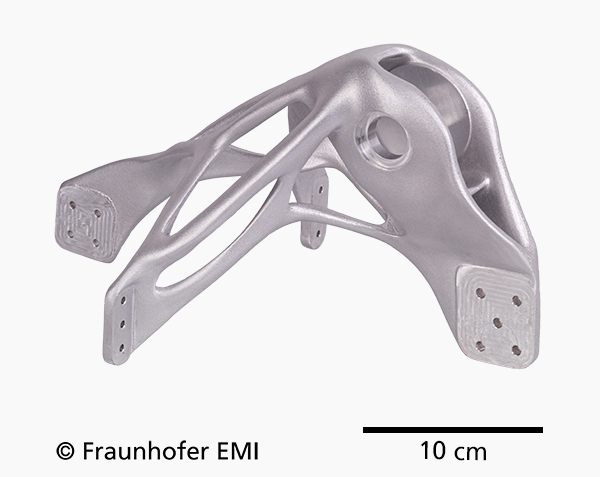

Gefördert durch das europäische Forschungsprogramm Clean Sky 2 entwickelte das Fraunhofer EMI zwei unterschiedliche 3D-gedruckte Türaufhängungen für Verkehrsflugzeuge. Bei einer virtuellen Veranstaltung konnten die Projektergebnisse in einem Video demonstriert werden.

Die erfolgreiche Nutzung der Designfreiheiten im 3D-Druck mit neuen Technologien für Konstruktion, Fertigung und Qualitätssicherung ist ein wichtiges Innovationsfeld in der Luftfahrt. Neben weiter erhöhter Materialeffizienz im Leichtbau spielt vor allem auch die gleichbleibend hohe Sicherheit von Konstruktionslösungen eine wichtige Rolle für die Ausrichtung unserer Forschung.