Hochdynamische Materialtests

Hochdynamik

Hochdynamische Materialtests sind zum Verständnis des Materialverhaltens unter dynamischen Belastungen notwendig, wie sie zum Beispiel beim Fahrzeugcrash, im ballistischen Bereich und im Bereich schneller, spanender Materialbearbeitung auftreten.

Besondere Untersuchungsmethoden

Das EMI bietet zwei besondere Untersuchungsmethoden der hochdynamischen Werkstoffforschung an, für die definierte Materialproben verwendet werden: einen modifizierten Taylor- Impakt-Test (MTT) mit stabförmigen Proben und den Planar- Platten-Impakt-Test (PPI) mit plattenförmigen Proben. Diese Tests erzeugen eine definierte Materialbelastung und ermöglichen die Bestimmung von hochdynamischen Materialdaten, die direkt für Werkstoff- und Bauteilsimulationen verwendet werden. Taylor- Impakt- und PPI-Versuche sind zwar spezielle, aber international seit Jahrzehnten übliche Versuchstypen, die deutlich höhere Dehnraten als Split-Hopkinson-Bar-Untersuchungen erreichen. In der hier beschriebenen Form werden diese Versuchstypen in Deutschland ausschließlich am Fraunhofer EMI durchgeführt.

Versuchsbeschreibung

Beide Versuchsarten erfolgen auf Basis von Impaktversuchen, bei denen eine plane Probe von einem ebenfalls planen Impaktor mit definierter Geschwindigkeit getroffen wird. Der Impaktor erzeugt im Prüfkörper elastische und plastische Wellen, die die eigentliche Materialbeanspruchung verursachen.

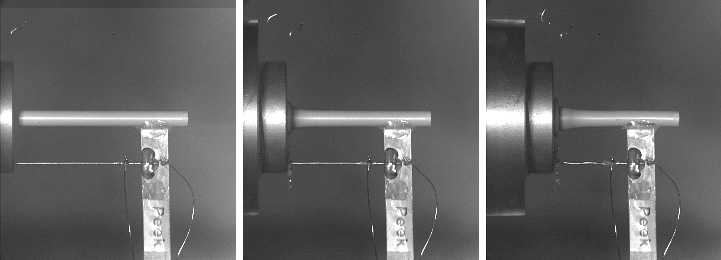

Taylor-Impakt-Versuche (modifiziert; MTT)

Proben für Taylor-Impakt-Tests haben ein Länge-zu-Durchmesser-Verhältnis von 10:1. Bei einem Standarddurchmesser von 6 Millimetern beträgt die Probenlänge also 60 Millimeter. Typische Impaktgeschwindigkeiten liegen zwischen 200 Metern pro Sekunde und 400 Metern pro Sekunde, wobei bei Metallproben elastische Dehnraten von 1000 1/s und höher erreicht werden. Der Impaktor ist aus gehärtetem Stahl gefertigt. Es stellt sich ein Zustand dreidimensionaler Dehnung bei eindimensionaler Spannungsverteilung ein. Der Einzelversuch ermöglicht die Bestimmung der elastischen Dehnung, der elastischen Dehnrate und der dynamischen Fließgrenze. Charakterisierbar sind Metalle und gut deformierbare Werkstoffe.

Planar-Platten-Impakt-Versuche

Typische Proben für PPI-Tests haben einen Durchmesser von 50 Millimetern bei einigen Millimetern Dicke. Beim Impakt stellt sich ein Zustand eindimensionaler Dehnung bei dreidimensionaler Spannungsverteilung ein. Üblich ist die Durchführung von »direkten« Versuchen, bei denen die Probenrückseite interferometrisch beobachtet wird, zum Beispiel für Metalle. Werkstoffe, die porös, inhomogen und/oder schlecht reflektierend sind (Beton; Gestein), lassen sich unter Umständen besser in sogenannten »indirekten« Versuchen charakterisieren. Die Impaktgeschwindigkeiten können bis etwa 1000 Meter pro Sekunde gesteigert werden (maximale Belastung > 20 GPa, maximale Dehnrate > 1 Mio/s). Direkte Versuche ermöglichen die Bestimmung der elastischen und plastischen Dehnung, der elastischen und plastischen Dehnrate und der dynamischen Fließgrenze, der Schock- und Partikelgeschwindigkeit sowie der Spallation aus einem Experiment.

Messtechnik

Das EMI verwendet für beide Versuchstypen eine spezielle optische Interferometertechnik – Geschwindigkeitsinterferometer vom VISAR-Typ. VISAR ist die Abkürzung für »Velocity Interferometer System for Any Reflecting surface«. Dies vereinfacht die Versuchsdurchführung und erhöht die Genauigkeit der Messergebnisse. Die Messung beruht darauf, dass die im Material durchlaufenden elastischen und plastischen Wellen zu einer stufenweisen Beschleunigung des Probekörpers führen, die durch das Interferometer an der Probenrückseite (mit ± 2 Prozent Fehler) erfasst wird. Dieser Geschwindigkeits-Zeit-Verlauf (free surface velocity) ist materialspezifisch; aus dem zeitlichen Verlauf der Geschwindigkeitskurve werden dynamische Materialdaten abgeleitet. Da die Methode kontaktfrei ist, wird das Material durch die Messung nicht beeinflusst, was zum Beispiel bei Drucksensoren möglich wäre. Standard ist die Erfassung und Auswertung des Messsignals für die Bestimmung der Materialdaten an einem Punkt (Einstrahl-VISAR, üblicherweise in der Probenmitte), aber auch eine Mehrstrahlmessung (Mehrstrahl-VISAR) ist zur Erfassung lokal differierender Materialeigenschaften beziehungsweise zur Verbesserung der Statistik realisierbar. Dies kann Reproduktionstests unnötig machen.

Die Versuche werden normalerweise bei Raumtemperatur durchgeführt. Versuche mit Probenkühlung oder -heizung sind auch möglich. Die Versuche können durch Hochgeschwindigkeitsfotos oder -videos ergänzt werden.Proben können zur späteren mikroskopischen Analyse aufgefangen werden.

Untersuchungen in einer kleineren Serie von zwei bis drei Versuchen sind möglich. Parameterbestimmungen der Zustandsgleichung (equation of state, EOS) erfordern stets Versuchsserien, ebenso Bestimmungen von Fließgrenzen-Dehnraten-Abhängigkeiten.