Charakterisierung und Modellierung einer Fahrzeugfelge unter crashrelevanten Bedingungen

Herausforderung Crashsimulation

Für das Crashverhalten eines Fahrzeugs bei einem Frontalcrash, insbesondere bei niedrigem Überdeckungsgrad, spielen die Felgen eine wichtige Rolle, weil hier das Rad in die Fahrgastzelle hineingedrückt werden kann.

Crashsimulationen ermöglichen es, die Anzahl aufwendiger und kostenintensiver Crashtests zu reduzieren. Dazu müssen für die einzelnen Komponenten des Fahrzeugs valide Simulationsmodelle erstellt werden.

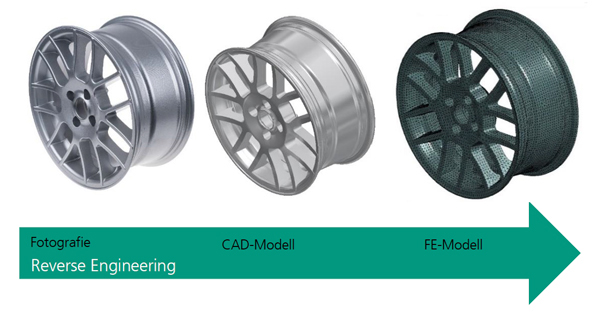

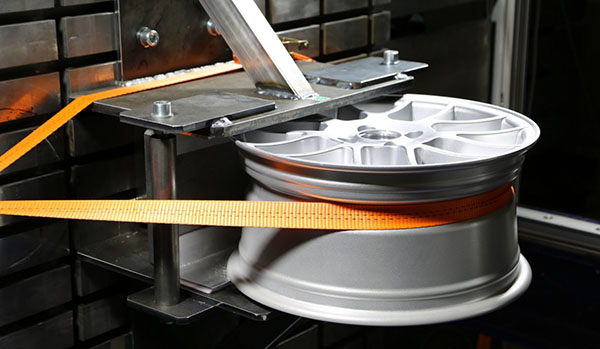

Am Fraunhofer EMI wurde deshalb in Zusammenarbeit mit dem KIT im Rahmen einer Bachelorarbeit eine Fahrzeugfelge experimentell charakterisiert und numerisch modelliert, um eine zuverlässige Beschreibung des Verformungs- und Versagensverhaltens der Felge unter crashrelevanten Belastungen zu ermöglichen und dieses in einer Crashsimulation anzuwenden.