Transparenter polyvalenter Schutz – Fortschritt durch modernste Messtechnik und dynamische Materialcharakterisierung

Bei leichten und geschützten Panzerfahrzeugen gehören die transparenten Bereiche zu den kritischsten Komponenten der Panzerung. Damit die Insassen dieser gepanzerten Fahrzeuge lückenlos geschütztsind, ist es notwendig, dass die transparenten Bereiche möglichst das gleiche Schutzniveau aufweisen wie die nicht durchsichtigen Teile der Panzerung. Typische transparente Panzerungen bestehen aus mehreren Glas- und Kunststoffschichten, die durch Klebefolien zu einem Laminat verbunden werden. Da die Anforderungen an die Mehrfachtreffer-

sicherheit bei konventionellen Verbundsicherheitsgläsern zu hohen Flächengewichten und sehr dicken Panzerglasscheiben führen, muss das Gewicht der transparenten Panzerungen deutlich reduziert werden, um auch auf zukünftige Bedrohungen reagieren zu können. Dabei ist es wichtig, dass die transparenten Panzerungen polyvalent ausgelegt werden, d. h., dass sie Schutz gegen unterschiedliche Bedrohungen wieInfanteriemunition, Splitter und explosiv geformte

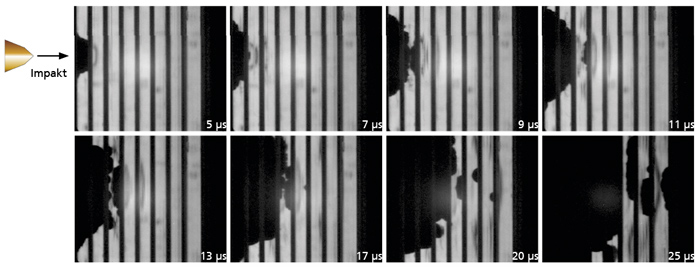

Projektile (Explosively Formed Projectiles, EFPs), die bei der Detonation von IEDs (Improvised Explosive Devices) entstehen, bieten. Abbildung 1 veranschaulicht die massive Schädigung der Glasschichten und starke Verformung der rückseitigen Polycarbonatschicht eines Verbundsicher-

heitsglases nach dem Impakt eines 54 Gramm schweren splitterdarstellenden Geschosses mit einer Geschwindigkeit von 1090 Metern pro Sekunde.

Die Auslegung solcher Verbundgläser für den ballistischen Schutz basiert zzt. noch auf einer überwiegend empirischen Vorgehensweise. In Anbetracht der großen Zahl der Parameter, welche die Schutzwirkung beeinflussen, wie z. B. die Dicke und Art der Keramik- und Glasschichten, der Klebeschichten und des Kunststoffbackings, liegt die Notwendigkeit für die Entwicklung von Werkzeugen zur systematischen Optimierung auf der Hand.