ELASSTIC – mehr Sicherheit und Robustheit von Gebäuden

Projekt ELASSTIC für mehr Sicherheit und Robustheit von Gebäuden

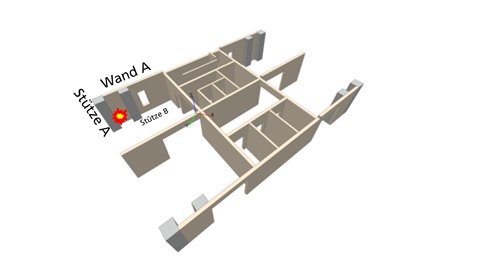

Ziel des Projekts ELASSTIC (Enhanced Large Scale Architecture with Safety and Security Technologies and Special Information Capabilities) ist die Verbesserung der Sicherheit und Robustheit von multifunktionalen Gebäudekomplexen gegenüber natürlichen und durch Menschen verursachte Katastrophenszenarien. Zur Gewährleistung der Sicherheit wird es zukünftig unumgänglich sein, stark frequentierte und komplex genutzte Bauwerke so zu konstruieren, dass die Schädigung von Mensch und Bauwerk durch extreme Einwirkungen so gering wie möglich ist. Neben der Erarbeitung von widerstandsfähigen Strukturen in der Planung, beispielsweise durch geschickte Formgebung und die Verwendung von hochbelastbaren Materialien, werden auch die Komponenten der technischen Gebäudeausrüstung sowie die dynamische Fluchtwegberechnung in den Prozess des sicheren Bauwerks einbezogen.

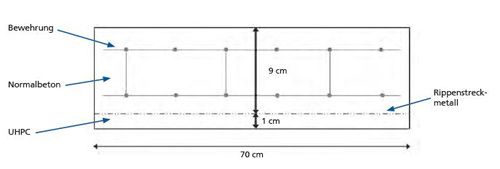

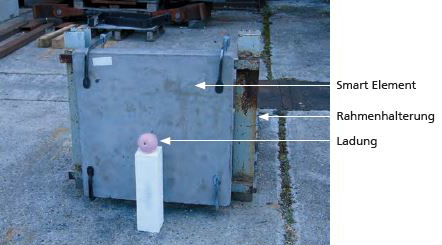

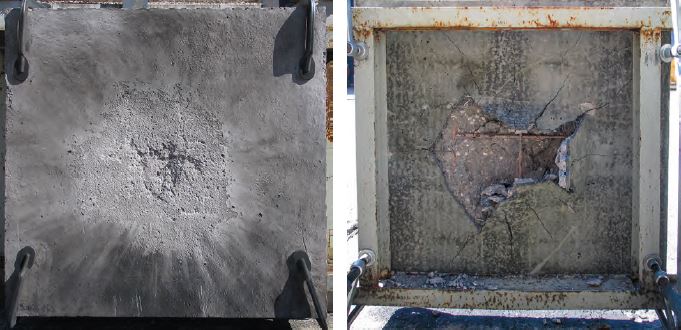

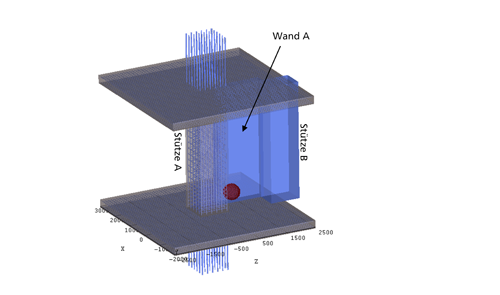

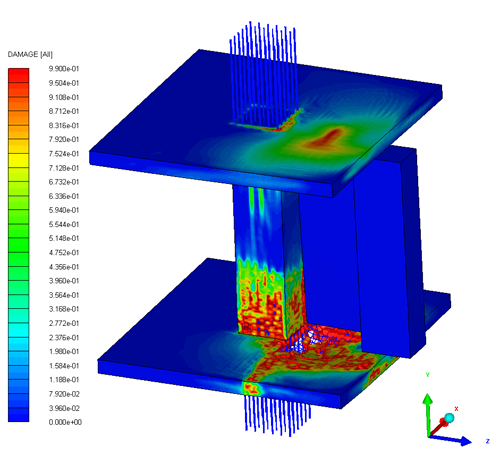

Innerhalb des Projekts werden Methoden entwickelt, die zukünftig bereits in der Planungsphase Anwendung finden, um dem Ziel der erhöhten Sicherheit, Robustheit und letztendlich auch Resilienz nachzukommen. Im Projektverlauf werden neue Materialien entwickelt, um die bauliche Struktur gegenüber Extremlasten zu verbessern. Relevante Szenarien und die daraus resultierenden Belastungen auf Gebäude wurden mittels extensiver Recherchen im Rahmen einer Risiko- und Gefährdungsanalyse ermittelt. Ein weiterer Bestandteil des Projekts ist die Entwicklung eines dynamischen Rettungswegleitsystems, welches mithilfe von Sensortechnologien und einer autarken Energieversorgung arbeitet und die Evakuierungszeit großer Menschenmengen deutlich verkürzt. Sensoren, die in die bauliche Struktur integriert sind, erkennen die dynamische Einwirkung, sie wird in einem Evaluierungsprozess bewertet. Die Schädigung der relevanten Bauteile wird berechnet. Dieses Ergebnis geht direkt in die dynamische Fluchtwegberechnung ein. Die Aufgabe des EMI innerhalb des Projekts besteht schwerpunktmäßig in der Material- und Strukturentwicklung sowie der Integration der Sensortechnik in die bauliche Struktur und deren Funktionsweise.

Szenarioanalyse

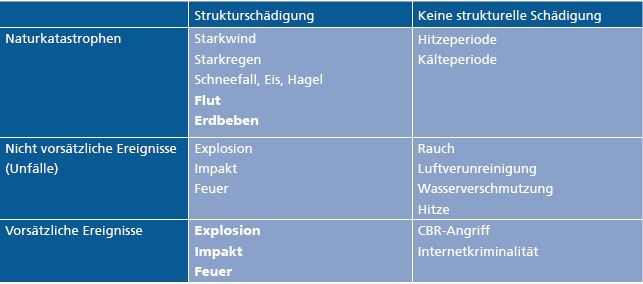

Die Ermittlung relevanter Gefährdungsereignisse war die Basis für die anschließende Betrachtung von Robustheit und Widerstand des multifunktionalen Gebäudekomplexes gegenüber extremen Belastungen. Hierfür wurden Risikoanalysen durchgeführt, die eine deterministische Auswertung für außergewöhnliche Lasten, die bislang nicht normativ geregelt sind, ermöglicht. Die hierbei ermittelten Gefahrenszenarien wurden als Basis für die zukünftige Berechnung des Strukturverhaltens, für das architektonische Design sowie für die Auslegung der Gebäudemanagementsysteme herangezogen. Innerhalb der Recherche wurden die in der Tabelle 1 aufgeführten Gefährdungskategorien erarbeitet. Die hervorgehobenen Szenarien wurden innerhalb von ELASSTIC vertieft untersucht.